最新情報

ホーム > 最新情報 2012年 > 青年部、施設見学研修会を実施

青年部、施設見学研修会を実施

サニクリーン東京、リプラスを見学

青年部( 部長・渋谷博文)恒例の施設見学研修会が3月8日に行われた。8社10人が参加した今回は、千葉県袖ケ浦市にある株式会社サニクリーン東京(本社・神奈川県)の千葉工場と株式会社リプラス(箕輪貴之社長)の本社袖ケ浦工場を見学した。

サニクリーン東京の千葉工場は、平成23年11月完成した環境配慮型の新世代工場として建てられたものだ。企業や店舗などがレンタルで使っている玄関マットやモップなどを、洗浄・リフレッシュしている。工場はクリーンエリアとダーティーエリアに完全に区分されており、工場内の衛生管理、作業環境の改善に最大限に配慮した作りになっている。

注目されるのが玄関マットの洗浄工程だ。水のリサイクルやショックアブソーバーの強化によるアンバランス低減など新機能が標準装備されており、データセットシステムで全ての洗濯機、乾燥機のプログラムを一元管理したライン。洗浄ラインへの投入、搬送、排出、乾燥工程まで完全自動化されている。

工場2階の集塵機に投入されたマットは、集塵後1階にある大きなドラム式の洗濯機送られ、洗浄。洗浄・脱水後は、自動コンベアで乾燥機に。乾燥機は、省エネタイプ新型機で、従来機よりも蒸気の使用量を約50%削減できるものだ。

洗浄で使った汚水は、別棟にある排水処理設備に送られる。凝集沈殿方式で、処理能力は1日1000t。排水リサイクルシステムは毎時24tの処理能力がある。

10キロワットの太陽光発電を設備しているのも注目される点。事務所や休憩場などの共有スペースの電力量をカバーしている。また、トイレや通路、エントランスなどの共有スペースは全てLED 照明を採用。センサーで自動的にオンオフされ、使用しない時は全く電力を使わないように工夫されている。

サニクリーン東京工場 玄関マットの洗浄工程

廃プラで多彩な製品を

資源循環型社会に貢献

リプラスは、廃プラスチックや廃袋を原料とした再生品の製造販売を始め、合成樹脂の加工販売、プラスチック製品の金型企画、樹脂コンパウンディング事業(中国)、産廃の収集運搬・特別管理廃棄物の収集運搬事業を行っている。もちろん、全事業所でISO14001 を取得している。

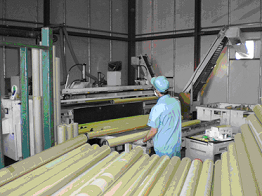

本社工場は、袖ケ浦市椎の森にある。平成20年に竣工した新しい工場だ。廃プラを原料に、土木建設用資材、輸送・保管資材、農林・水産用資材、電力・通信用資材、公園用資材などを製造している。生産能力は製品ベースで月産300トンにのぼる。収集された廃プラは、まず入念なチェックが行われる。より良い製品を安定的に製造するためだ。チェックされた廃プラは、異物を取り除き、さらに選別して前処理として粉砕機にかけられる。

廃プラから回収した原料を、製品の使用目的に合わせてブレンド・撹拌し、これを押し出し成形機で加熱し溶融する。溶融された樹脂は金型に流し込み成型し、冷却工程へ。「多種多様な製品を連続して製造することができるので、小ロットの製品にも対応できます」と箕輪社長は語る。また、金属のインサート品の製造も可能だという。

リプラスの本社工場

注目される紙管のリサイクル

トナー容器のリユースにも高い技術

倉持商店

倉持商店(倉持憲子社長、茨城県坂東市)は、紙からプラスチック、鉄などをリサイクルしている企で、同社では段ボール工場などから出る使用済み紙管を回収し、残存している紙を取り除いて再加工している。

紙管はさまざまな長さのものがあるが、それをカットしたりつないだりし、さらには破損した部分などを補修して再生。これを製紙工場へ納めている。残存紙は、紙原料としてプレスをかけ、これも製紙会社へ納品する。

紙管は両サイドに口金が付いているが、これは外し、金属スクラップとして再資源化する。同社では、製紙用の紙管以外にもプラスチックフィルム用の紙管の再生も手掛けているという。

プラスチック分野は、コピー機の使用済みトナーボックス、トーナーボトル、ドラムCRGなどを再生している。中の残存トナーを取り除き、本体表面の汚れを除去してチェックをする。使用不可の部品がある場合は、その部品を交換し、再度検査してメーカーに戻す。これは、メーカーの品質基準をもとにリサイクル品として再び市場に投入されるという。ドラムCRGは、一部部品のみ再生部品としてリユースされる。なお、破損がありリユースできないものについては、粉砕処理し、プラスチック原料としてリサイクルされるという。

紙管の再生工程

ユーザー訪問

バイオ設備で重油使用量を大幅削減

木質チップ、樹皮、カットタイヤを燃料に

大王製紙可児工場

今期からM.R.A.と取引をスタートさせる予定の大王製紙可児工場(岐阜県可児市)は、敷地面積23万7000 ㎡の規模。約550人が働く同社の有力工場だ。印刷用紙から情報用紙、クラフト紙、包装用紙、特殊紙、家庭紙、パルプなどの製造を行っている。生産能力はクラフトパルプで月3万4000トン、古紙パルプで同4500トン、紙製品は同2万8500トンある。

製紙原料としては、広葉樹・針葉樹チップのほか、チラシ、新聞などの古紙も年間3万5000トンを使用している。ティッシュペーパー、トイレットペーパー、キッチンペーパーの有力ブランド「エリエール」も、この工場で作られている。家庭紙は、日産約310トンの生産能力がある。

電気エネルギーの66%が自家発電

これだけの規模の工場なので、使うエネルギーも大変な量だが、スラッジボイラー発電設備、バイオマスボイラー発電設備、バイオマスガス化設備、バイオマスボイラー蒸気製造設備などを駆使し、電気エネルギーは4万5800キロワットを自家発電でまかなっている。自家発電率は66%に上る。蒸気に関しては毎時380トンの能力がある。

バイオマスボイラー発電設備は木質チップやカットタイヤ、RPFなどを燃料として使用。カットタイヤは現在、2インチアンダーにシフトしつつあるが、月2000トン以上を使用している。この設備だけで、年間1万6000キロリットルの重油使用量を減らしている。スラッジボイラー発電設備は、製紙工程で発生するペーパースラッジや木質チップ、樹皮、RPFなどを使って発電している。この設備だけで年間7000キロリットルの原油使用量を削減しているという。

バイオマスガス化設備は平成20年11月に稼働させた注目される設備。乾燥ゾーン、熱分解ゾーン、還元ゾーン、酸化ゾーンに分かれており、投入した木質の生物資源からメタン、水素、一酸化炭素、タールなどを取り出す。酸化ゾーンは最下層のゾーンで、残った熱源成分をここで燃焼させ、ガス化反応に必要な熱を各ゾーンに還元するようなっている。この設備で、重油は年間4000キロリットル削減でき、二酸化炭素も年間1万1960トン低減できるようになったという。

バイオマスボイラー蒸気製造設備も、木質燃料、樹皮を使用している。従来はA重油を使用していたものをこれに置き換え、年間4800キロリットルの重油削減を実現している。環境負荷低減を目指した注目される工場だ。

テッシュペーパーのロール 木質バイオ燃料

電通総研、震災1年の消費者意識調査

「復興した」との声は今だ35%

電通総研が注目される調査を行った。先ごろ発表された「震災後2年目に向けての生活者の意識と行動変化」がそれだ。2月下旬から3月初旬に全国の20~69歳までの男女を対象にインターネットで行ったもので、このデータを分析したものだ。回答は2000人。

調査では、「震災後の意識変化」については、「想定外の事態を想定して対策を立てたい」(72.7%)、「ささやかな幸せを大切にしたい」(69.8%)という結果になった。これは震災後1か月後に調査した時よりも増えているという。また、「節電や節水をする」(68.3%)と高い水準を示したという。同総研では、「震災後のライフスタイルが、一過性で終わらず定着した」と分析している。

復旧、復興については、日常に支障がない水準を復旧、経済活動が再活性化した状態を復興と定義づけ、現状に対する認識を質問したところ、「復旧した」する意見が54.5%と過半数を超えた。その一方「復興した」とする回答は35 %にとどまった。また、「復興していない」と回答した人は、65%にのぼり、圧倒的多数となった。東大日本震災の記憶については、約半数が「風化してきている」(50.2%)と答えた。しかし、実際の被害地域となった福島、宮城、岩手の3県では、同じ質問に対し、「風化してきている」と回答したのは36%に止まっており、全国との温度差が見られた。現実に復興作業も前に進んでいないこともあり、震災地にとっては未だ震災の渦中にあるとのことのようだ。